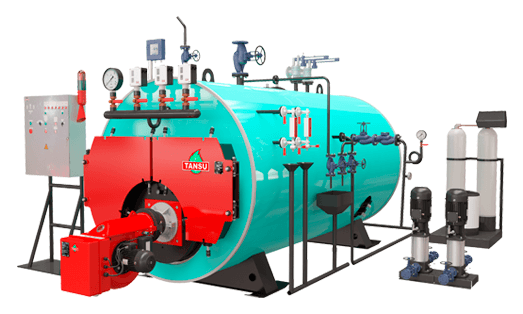

Паровые котлы в Казахстане: выбор, безопасность и экономичность

Паровые котлы оправданы там, где нужен технологический пар: пищевые и фарм-производства, прачечные, деревообработка, нефтехимия, тепловая стерилизация, увлажнение и пропаривание. Для чистого отопления чаще выгоднее водогрейные котлы; переход на пар имеет смысл лишь при одновременных технологических процессах.

Основные типы и рабочие параметры

Жаротрубные (дымогарные) — простые в эксплуатации, компактны до ~10–20 т/ч, давление обычно до 1,6–2,5 МПа. Подходят для малых и средних нагрузок.

Водотрубные — выше КПД на больших мощностях, быстро выходят на режим, стойки к перепадам. Рациональны для крупных предприятий и многоконтурных схем.

Ключевые параметры при выборе: производительность (т/ч), рабочее давление (МПа), температура перегретого/насыщенного пара, КПД, диапазон модуляции.

Выбор топлива и инфраструктуры

Газ — обычно самый экономичный и чистый, но требует стабильного давления и разрешений на газораспределение.

Дизель/мазут — резерв или автономия, дороже в эксплуатации, сложнее по экологии и хранению.

Твёрдое топливо — местами оправдано из-за доступности сырья, но выше трудоёмкость, зольность и требования к золоудалению.

Проверьте наличие и надёжность подводящих сетей, точки учёта, условия резервирования и переключения топлива.

Например, посмотрите тут — https://tansu.kz/kk/qazaqstandaghy-bw-qazandyqtary

Расчёт производительности и давления

- Суммируйте пиковые потребности всех потребителей пара с учётом одновременности (коэффициент спроса).

- Добавьте резерв на утечки/конденсат (обычно 5–10%) и на рост производства (10–20%).

- Давление выбирайте по самому «жёсткому» потребителю; выше давления — выше требования к арматуре и безопасности, поэтому без экономической мотивации «переподнимать» не стоит.

- Проверьте режимы частых пусков/остановов: котёл и горелка должны устойчиво модулировать без «пилы».

Качество воды, химподготовка и конденсат

Главный убийца котлов — накипь и коррозия. Минимальная программа: умягчение + деаэрация (термическая или мембранная), контроль pH и щёлочности, дефосфатирование/декарбонизация по анализу.

- Возврат конденсата: цель — >80%. Это экономия тепла и реагентов.

- Онлайн-контроль: электропроводность котловой воды, кислород, pH, твёрдость подпитки.

- Закрепите в регламенте периодичность продувок, смену фильтров и ведение журналов качества воды.

Автоматизация и безопасность

Обязательный минимум: два независимых уровня контроля уровня воды, контроль тяги, давления и температуры, газоанализ на О₂/CO, защиты по пламени, автоматика продувок, аварийное отключение.

Для персонала — обучение и допуски, для котла — паспорт, журналы осмотров, поверка приборов. Дистанционный мониторинг (SCADA/IIoT) снижает человеческий фактор и упрощает аудит.

Энергоэффективность: где спрятаны проценты КПД

- Экономайзер (утилизация тепла уходящих газов) — до +3–6 п.п. КПД.

- Рекуперация тепла продувок — ещё 1–2 п.п.

- Частотное регулирование насосов и вентиляторов — экономия электроэнергии 15–30%.

- Правильная горелка: широкая модуляция, стабильное пламя, автоматическая настройка воздуха по датчику О₂.

- Теплоизоляция трубопроводов пара и конденсата: без неё теряется до 10–20% энергии на трассах.

Монтаж и пусконаладка: что закрепить в договоре

- Проект с гидравлической/аэродинамической увязкой, планами КИПиА, схемами безопасности.

- Испытания на прочность и плотность, контроль газоплотности, балансировка.

- Пусконаладка с протоколами: КПД, расход топлива, состав дымовых газов, продувки, автоматика защит.

- Обучение персонала + комплект эксплуатационных инструкций и карт ТО.

- Резервные сценарии: аварийная остановка, резервное питание, обходные линии.

Эксплуатация: регламенты и контроль

- Ежесменные: осмотр, утечки, уровни, давление, индикация защит.

- Еженедельные: проверка продувок, состояния горелки, фильтров, арматуры.

- Ежемесячные/квартальные: анализ воды и конденсата, проверка сигнализации и блокировок, ревизия насосов.

Годовые: внутренний осмотр, неразрушающий контроль, настройка горелки с газоанализом, поверка КИП.

Все операции фиксируются в журналах; отсутствие записей приравнивается к отсутствию обслуживания.

Типичные ошибки и как их избежать

- Выбор котла «с запасом вдвое» — избыточные пуски/остановы, низкий КПД на частичных нагрузках. Решение: каскад или корректная модуляция.

- Экономия на водоподготовке — накипь, рост расхода топлива, аварийные простои. Решение: инвестиции в ХВО окупаются первыми счетами за газ.

- Отсутствие рекуперации — потеря 5–8% энергоресурса через трубу.

- Слабая автоматизация — человеческий фактор, нестабильное качество пара.

- Непродуманная обвязка — водяные удары, шум, разрыв компенсаторов.

Документы, допуски, надзор

Для промышленной эксплуатации требуются: паспорт котла и горелки, сертификаты соответствия, инструкции, протоколы испытаний, планы ППР/ТО, приёмо-сдаточная документация по монтажу и ПНР. Персонал — с подтверждённой квалификацией и правом обслуживания. Согласования и учёт — по действующим требованиям промышленной безопасности и энергонадзора.

Краткий чек-лист перед покупкой

- Список потребителей пара, расчет пиков и одновременности.

- Выбран тип котла, давление и диапазон модуляции.

- Подтверждён источник топлива и резервирование.

- Проект ХВО и расчёт возврата конденсата.

- Комплект автоматик и защит, схема SCADA/диспетчеризации.

- Энергоэффективные опции: экономайзер, рекуперация продувок, ЧРП.

- Полный состав ПНР и обучение персонала в договоре.

- Графики ТО, журналы и точки контроля качества воды.

Вывод. Рациональный выбор парового котла — это не «максимальная мощность», а точный расчёт нагрузки, качественная водоподготовка, продуманная автоматизация и дисциплина эксплуатации. Такой подход даёт стабильный пар, предсказуемые затраты на топливо и спокойствие надзора.